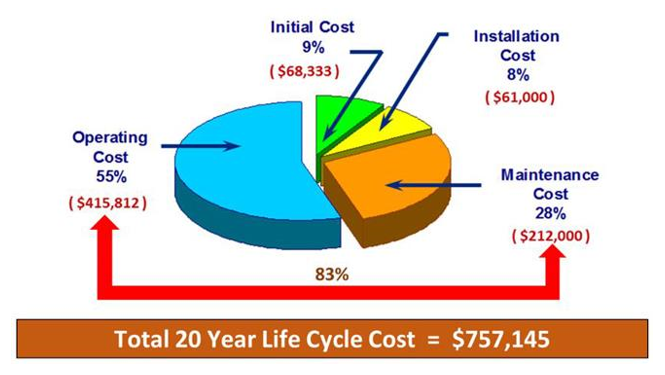

La mayoría de los sistemas de bombeo funcionan a menos de 100 caballos de fuerza (hp). Utilizando un sistema de bombeo típico de 75 hp como ejemplo del costo del ciclo de vida, el siguiente gráfico describe los costos relacionados con el mantenimiento y la operación del equipo.

En este ejemplo, el costo total del ciclo de vida es de aproximadamente $ 757,145. El ochenta y tres por ciento del costo del ciclo de vida es operación. El consumo eléctrico está incluido en el costo de operación y mantenimiento. Estos números se basan en un ciclo de vida de 20 años muy conservador.

El rendimiento, la eficiencia y la confiabilidad del sistema de bombeo están muy influenciados por el sistema al que suministran el fluido. Mejorar la eficiencia de la bomba individual hace poco por reducir el tiempo medio de la bomba entre reparaciones / fallas (MTBR / MTBF). El foco debe estar en todo el sistema.

La confiabilidad y el rendimiento del sistema de bombeo se ven afectados por muchos factores, como las condiciones hidráulicas y del sistema (válvulas, tuberías, elevación e instalación); secuenciación operativa (operación de variador de frecuencia, estrangulamiento y operación múltiple); y eficiencia de la bomba (modificaciones y desgaste del impulsor).

Además, la falta de estándares del sistema de bombas afecta el rendimiento y la confiabilidad. Actualmente, no existen estándares para guiar el diseño del sistema. Por lo tanto, los contratistas de ingeniería y los propietarios / operadores pueden elegir (o ignorar) cómo calcular la hidráulica del sistema. La conclusión es que el punto de funcionamiento de la bomba especificado no está sujeto a normas.

Como resultado, muchos sistemas existentes no son confiables ni eficientes, lo que genera costosos tiempos de inactividad, altos costos de mantenimiento y pérdida de productividad. Una fuente acreditada que evaluó 1,690 bombas en 20 plantas de proceso encontró:

- La eficiencia de bombeo promedio está por debajo del 40 por ciento.

- Más del 10 por ciento de las bombas funcionan por debajo del 10 por ciento de eficiencia.

- Los principales factores que afectan la eficiencia de la bomba incluyen válvulas estranguladas y sobredimensionamiento de la bomba.

- La fuga del sello causa el mayor tiempo de inactividad y costo.

Imagine el impacto en los costos del ciclo de vida, la confiabilidad y la eficiencia.

¿Qué puede hacer el usuario final / propietario-operador para corregir los sistemas existentes y garantizar que los sistemas futuros sean eficientes y fiables? Evaluar los sistemas de bombeo existentes, identificar las fuentes de ineficiencia / confiabilidad e implementar medidas correctivas. Para sistemas nuevos, escriba especificaciones para garantizar la optimización del sistema en la fase de diseño.

Evaluación / análisis del sistema

Para determinar el rendimiento y confiabilidad de una bomba se requiere verificar si las condiciones de operación son cercanas a las de diseño, es decir que la bomba trabaje en condiciones de altura y caudal a la mayor eficiencia posible. Cualquier bomba que opere con un exceso de caudal (es decir muy a la derecha de su punto de mayor eficiencia en la curva de rendimiento) se sobrecargará y vibrará, creando problemas potenciales en los rodamientos y sellos del eje, además de requerir una potencia excesiva.

Cuando se opera a caudal reducido (es decir muy a la izquierda de su punto de mayor eficiencia en la curva de rendimiento) causará mucha recirculación dentro del impulsor, la carcasa y anillos de desgaste. Además, aumentará el empuje radial en el rotor, lo que provocará mayores tensiones en el eje, mayor deflexión del eje y problemas potenciales de cojinetes y sellos mecánicos, mientras que aumentarán la vibración radial y el movimiento axial del eje.

Operación de la bomba

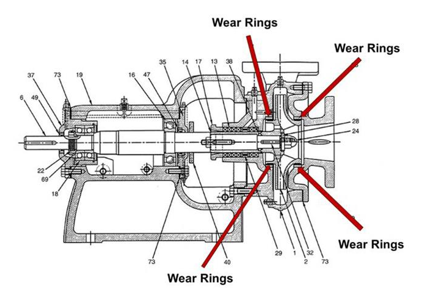

Cuando la bomba trabaja cerca de su punto de mayor eficiencia (a caudal y altura nominales) el eje suele presentar un fuerza de apoyo que compensa la deflexión debido a las cargas hidráulicas. Esta fuerza ocurre en los anillos de desgaste (ver imagen a continuación). Este fenómeno es conocido como el efecto Lomakin que da como resultado menor deflexión del eje y, en última instancia, un rotor más estable y mayor confiabilidad del equipo.

Los operadores deben reemplazar los anillos de desgaste de la bomba cuando la holgura alcance el doble del valor original para mantener suficiente estabilidad y eficiencia del rotor.

¿Tengo un NPSH disponible adecuado?

El NPSH o altura de succión positiva neta es la energía con la que llega el líquido a la boquilla de aspiración de la bomba. El NSPH requerido es un valor determinado por el fabricante de la bomba y el NPSH disponible es calculado de acuerdo a las condiciones de la instalación, este valor se ve afectado por la presión atmosférica mientras más cerca del nivel del mar mejor), la temperatura del líquido (mientras más frío menor posibilidad de que el líquido se evapore mientras atraviesa la bomba, al altura entre el nivel de líquido con respecto a la bomba serán favorables si la bomba está por debajo de este nivel (succión positiva) y será desfavorable si la bomba está encima (succión negativa), asimismo las pérdidas por fricción en la tubería de aspiración serán desfavorables a menor diámetro de tubería y más favorables mientras mayor sea el diámetro (es decir, menores pérdidas)

El NPSH disponible debe ser mayor al que requiere la bomba, como regla general es requerido que el valor NPSH disponible sea de 0.5 a 1m mayor al NPSH requerido.

¿Está cavitando la bomba?

La cavitación ocurre cuando la presión del líquido cae por debajo de su presión de vapor, formando bolsas de vapor. Cuando la presión del líquido se incrementa más tarde por encima de su presión de vapor, las bolsas de vapor colapsarán cuando pasen a las regiones de presión más altas, causando ruido (cavitación audible), vibración y daños a muchos de los componentes de la bomba. Estas cavidades se forman en el lado de baja presión o de succión de la bomba, lo que provoca varios sucesos simultáneamente, incluida la pérdida de capacidad, la incapacidad de la bomba para generar la misma altura (presión) y una caída en la eficiencia de la bomba.

Las picaduras se forman por varias razones. Es una práctica común agruparlos en la clasificación general de cavitación. Debe comprender por qué ocurren y cómo solucionarlos. Incluyen:

- Ingreso de aire (no es cavitación pero tiene características similares)

- Recirculación interna (bomba trabajando estrangulada a válvula cerrada)

- Turbulencias de flujo

¿Está la tubería configurada correctamente?

La tubería de la bomba funciona proporcionando un conducto para el flujo de líquido hacia y desde una bomba sin afectar negativamente el rendimiento o la confiabilidad de la bomba. Un sistema de tuberías bien diseñado generalmente será más eficiente energéticamente que un sistema mal diseñado. La tubería de succión proporciona un perfil de velocidad uniforme en la boquilla de aspiración de la bomba y el líquido debe llegar con suficiente presión para evitar que se produzca cavitación en la bomba.

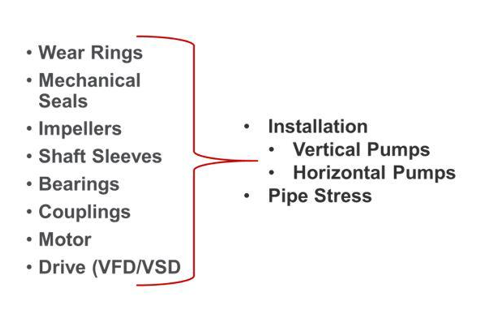

Fallos / resolución de problemas de componentes de la bomba

Además de la falta de estándares del sistema de bombas, muchos problemas de confiabilidad están asociados con prácticas deficientes de instalación. La especificación del sistema de bomba debe abordar el procedimiento de instalación. Además, la falla de los componentes puede atribuirse a la inestabilidad hidráulica de la bomba debido a una mala práctica de instalación, como se muestra en la imagen siguiente.

Conclusión

Muchos sistemas de bombeo no están bien diseñados o controlados. Su capacidad para determinar el rendimiento / confiabilidad dependen en gran medida de su conocimiento de las condiciones reales de operación. Las bombas centrífugas se deben seleccionar y operar cerca de las condiciones nominales de diseño, es decir a caudal y altura de máxima eficiencia.

El rendimiento, la eficiencia y la confiabilidad del sistema de bombeo están muy influenciados por la instalación. Las fallas de los componentes a menudo son causadas por problemas del sistema, diseño del sistema, especificaciones, instalación y operación. Los operadores deben comprender los síntomas que ocurren en el sistema cuando opera lejos de punto de mejor eficiencia o BEP. Recuerde, la eficiencia y la confiabilidad van juntas.

Tomado del portal MACHINERY LUBRICATION

Por: Gary Patterson, DSI/Dynamatic