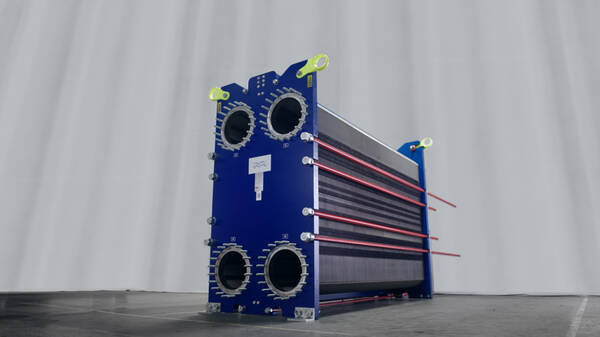

Los intercambiadores de calor de placas (PHE, por sus siglas en inglés) son una solución altamente eficiente para procesos industriales que requieren transferencia térmica precisa y confiable. Su diseño modular y su alto coeficiente de transferencia de calor los posiciona como una de las tecnologías más avanzadas frente a alternativas como los intercambiadores de carcasa y tubo, espiral o de haz tubular.

Principio de funcionamiento

Un intercambiador de calor de placas está conformado por un conjunto de placas corrugadas montadas en paralelo, que forman canales por donde circulan los dos fluidos involucrados en la transferencia de calor. Estas placas generan un flujo altamente turbulento incluso a velocidades bajas, lo cual maximiza el coeficiente de transferencia térmica y reduce significativamente la formación de depósitos o fouling.

El arreglo de flujo puede configurarse en contracorriente, cocorriente o flujo cruzado, según los requerimientos del proceso. Además, gracias a su diseño desmontable, es posible ajustar el número de placas para ampliar o reducir la capacidad térmica sin reemplazar el equipo completo.

Ventajas técnicas sobre otros tipos de intercambiadores

Mayor eficiencia térmica: hasta cinco veces más eficiente que un intercambiador de carcasa y tubo en el mismo espacio.

Menor volumen y área ocupada: diseño compacto y modular que facilita su instalación en espacios reducidos.

Bajo requerimiento de mantenimiento: limpieza sencilla por desarme mecánico, sin necesidad de herramientas especiales ni procesos de limpieza en sitio (CIP) prolongados.

Pérdida de carga optimizada: diseño hidráulico que permite una caída de presión controlada, manteniendo la eficiencia energética del sistema.

Flexibilidad operativa: posibilidad de operar con altas diferencias de temperatura y una amplia gama de presiones.

Aplicaciones industriales

Los PHE son ampliamente utilizados en industrias donde la precisión térmica, la eficiencia y la higiene son prioritarios:

Alimentos y bebidas: pasteurización, enfriamiento instantáneo, recuperación de calor, CIP.

Farmacéutica y biotecnología: procesos estériles con requerimientos de limpieza frecuentes.

Energía: intercambio térmico en ciclos de potencia, recuperación de calor en calderas y sistemas ORC.

Minería y metalurgia: enfriamiento de aceites, emulsiones y soluciones de procesos químicos agresivos.

HVAC: intercambiadores en subestaciones térmicas, climatización industrial y distrital.

Industria química: calefacción/enfriamiento de medios corrosivos o de alta viscosidad.

Recomendaciones de mantenimiento

Para garantizar un rendimiento óptimo y prolongar la vida útil del intercambiador, se recomienda:

Monitoreo periódico de la caída de presión y la eficiencia térmica.

Inspección visual de placas y juntas al menos una vez al año o según condiciones de operación.

Uso de juntas originales y materiales compatibles con el proceso.

Aplicación de soluciones de limpieza química solo si están validadas por el fabricante.

Intercambiadores de calor en números, comparaciones de eficiencia térmica y operativa de los PHE

Transferencia de calor

Los PHE pueden alcanzar coeficientes de transferencia térmica de 3.000 a 7.000 W/m²·K, mientras que los de carcasa y tubo típicamente alcanzan entre 300 y 800 W/m²·K.

Esto significa que un PHE puede ser hasta 8-10 veces más eficiente en transferencia de calor.

Tamaño y espacio ocupado

Un PHE puede ofrecer el mismo rendimiento térmico en un 20% del espacio físico que ocupa un intercambiador de carcasa y tubo.

Esto equivale a una reducción del 80% en footprint, ideal para plantas con limitaciones de espacio.

Costo de operación

Gracias a su alta eficiencia térmica, los PHE pueden reducir el consumo energético de los sistemas asociados en hasta un 30%.

En plantas con sistemas de recuperación de calor, el uso de PHE puede acortar el tiempo de retorno de inversión (ROI) a menos de 1 año.

Facilidad de mantenimiento

El mantenimiento de un PHE puede requerir 50% menos tiempo que un intercambiador de carcasa y tubo.

La limpieza mecánica de placas (manual o automática) evita paradas prolongadas y reduce el uso de productos químicos agresivos.

Flexibilidad operativa

Los PHE permiten agregar o quitar placas según la variación de la carga térmica, lo que reduce los costos de redimensionamiento frente a otros diseños que requieren sustituir toda la unidad.

Datos específicos de Alfa Laval

Según datos del fabricante:

Los PHE de Alfa Laval con tecnología CurveFlow™ y OmegaPort™ ofrecen un 10–15% más de eficiencia térmica que los PHE convencionales.

Gracias a la distribución optimizada del flujo, se reduce el ensuciamiento interno hasta en el 40%, alargando los ciclos de mantenimiento.

La diferencia Alfa Laval

Alfa Laval es líder mundial en tecnología de intercambio térmico con soluciones patentadas que incrementan la eficiencia y extienden la vida útil de los equipos. Sus intercambiadores incorporan tecnologías como CurveFlow™, OmegaPort™ y ClipGrip™, que mejoran la distribución del flujo, reducen el ensuciamiento y facilitan el mantenimiento.

Además del respaldo técnico en campo, Alfa Laval ofrece herramientas avanzadas de cálculo y simulación para el dimensionamiento preciso de intercambiadores según las condiciones reales de operación, lo cual garantiza la selección del modelo más eficiente en términos energéticos y económicos.

Disponibilidad inmediata y soporte local

Los distribuidores autorizados de Alfa Laval cuentan con stock permanente de equipos y repuestos, así como personal capacitado para brindar asistencia técnica, evaluaciones térmicas y servicios de mantenimiento preventivo o correctivo.

Contar con un intercambiador correctamente dimensionado y con respaldo técnico continuo puede marcar la diferencia en la confiabilidad, eficiencia energética y rentabilidad de un proceso industrial.