Las válvulas de mariposa pertenecen a la familia de válvulas rotativas de cuarto de vuelta, creadas y utilizadas por primera vez en prototipos de máquinas de vapor ya en el siglo XVIII. El uso de válvulas de mariposa creció en la década de 1950 para aplicaciones en el mercado de petróleo y gas, y 70 años después continúan usándose ampliamente en numerosas aplicaciones industriales.

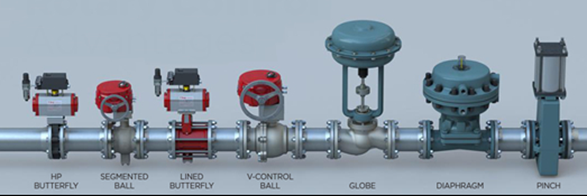

Las válvulas de mariposa se pueden montar con manijas, engranajes manuales, accionamiento eléctrico, neumático o hidráulico. La configuración de la válvula consta de un vástago y un disco que giran 90° desde la apertura hasta el cierre en el sentido de las agujas del reloj. Las válvulas de mariposa son populares en muchas aplicaciones, ya que su mantenimiento es rentable, ofrecen un funcionamiento rápido y son livianas en comparación con otros tipos de válvulas. La mayoría de las válvulas de mariposa utilizan la misma configuración básica, con cuerpo, vástago, disco, asiento y sello del vástago; sin embargo, otras piezas pueden variar entre los diferentes tipos de válvulas de mariposa, como asiento resiliente, revestidas, de simple excentricidad, de doble excentricidad (a menudo denominada de alto rendimiento) y de triple excentricidad. Estos tipos se diferencian por la geometría del disco, el vástago, el asiento y el material de los diseños de los asientos.

Una ventaja clave de seleccionar una válvula de mariposa es la reducción del espacio y el peso de un sistema en comparación con otras opciones, como válvulas de bola, de retención, de globo o de compuerta. En comparación con una válvula de compuerta, la instalación de válvulas de mariposa es menos difícil debido al tamaño y el peso, y en comparación con las válvulas de bola, el costo de reemplazo o reparación suele ser menor. Las válvulas de mariposa están limitadas en función de su aplicación, ya que tienen un puerto obstruido, ya que parte del disco siempre mira hacia el flujo incluso cuando está completamente abierto y, por lo general, no se utilizan en aplicaciones de lodos pesados, ya que se prefiere una compuerta de cuchilla o una válvula de bola para servicio severo. Las válvulas de mariposa también son productos versátiles que se pueden utilizar tanto en servicios de aislamiento como de control/regulación de luz.

ASIENTO RESILIENTE CONCENTRICO

Las válvulas de asiento resiliente son concéntricas con la tubería, ya que el disco se mantiene en el centro de la válvula. Este tipo de válvula tiene asiento de posición, con interferencia continua entre el disco y el asiento. Las clasificaciones son comúnmente en presión de trabajo en frío (CWP) en lugar de clasificación de clase, pero se ajustan entre las bridas ASME Clase 125 y Clase 150. Las válvulas de asiento resiliente a menudo se diseñan por debajo de las clasificaciones de clase de presión de ASME, por lo que son más rentables para aplicaciones de baja presión. El sellado del vástago consta de un sello primario (asiento plano al cubo del disco), un sello secundario (diámetro del vástago mayor que un orificio en el asiento) y un sello terciario (sello superior del vástago).

Los materiales típicos del cuerpo incluyen hierro dúctil, hierro fundido, acero al carbono, aluminio, acero inoxidable y bronce al aluminio. Los materiales de asiento típicos incluyen EPDM, Buna-N, PTFE, caucho natural y más. Las válvulas de mariposa con asiento resiliente se utilizan principalmente para aplicaciones de aislamiento y control, incluidas HVAC, productos químicos y petroquímicos, alimentos y bebidas, generación de energía, agua y aguas residuales, petróleo y gas, minería y manejo de graneles secos. Se seleccionan en función de la compatibilidad con los medios que circulan por la tubería y las condiciones de flujo.

VALVULAS CONCENTRICAS REVESTIDAS DE POLIMEROS

Las válvulas de mariposa revestidas también son concéntricas con la tubería y están diseñadas para usarse con medios químicos agresivos: estos productos revestidos con polímeros ofrecen una vida más larga en medios con niveles más altos de ácidos. Las opciones incluyen válvulas con revestimiento de PTFE y PFA, ambas utilizadas en la industria petroquímica, de alimentos y bebidas con medios corrosivos. Una de las principales diferencias entre los revestimientos es que, en los prototipos de máquinas de vapor, los revestimientos de PFA permanecen flexibles a lo largo del tiempo, en contraste con los revestimientos de PTFE, según la forma en que se fabrican. El PFA se funde y se une químicamente mientras que el PTFE se sinteriza. La fusión y la unión química crean un material más denso y minimizan las bolsas de aire, lo que da como resultado flexibilidad y un cierre hermético durante el uso a largo plazo para aplicaciones químicas más duras. La válvula de mariposa revestida de PTFE se usa típicamente en aplicaciones de agua, salmuera, pulpa y ácidos débiles. El material del disco también puede variar según la aplicación, entre acero inoxidable o acero inoxidable revestido con PTFE, PFA y UHMWPE (polietileno de ultra alto peso molecular).

VALVULAS HIGH PERFORMANCE O ALTO RENDIMIENTO

Las válvulas de mariposa de alto rendimiento (también llamadas de doble excentricidad) tienen dos excentricidades: la primera corresponde al vástago, que está descentrado hacia o detrás de la cara de asiento del disco, seguida por la segunda excentricidad, que desplaza el vástago fuera de la línea central de la tubería. Este desplazamiento doble crea una acción de leva, alejando el disco del asiento en lugar de cruzarlo, lo que reduce el roce entre el disco y el asiento como se ve en las válvulas concéntricas y de desplazamiento simple.

El desplazamiento doble se usa comúnmente para aplicaciones de aislamiento y control, así como aplicaciones de ciclos más altos en comparación con un diseño concéntrico. La mayoría de las aplicaciones están hechas para temperaturas y presiones más altas que las válvulas de asiento resiliente. Los asientos están diseñados para proporcionar fuerza de reacción (tensión de contacto) al disco cuando está en la posición cerrada. Esta tensión de contacto crea el sello con el borde del disco. Estos diseños pueden depender de la presión, mientras que otros utilizan un ajuste de interferencia proporcionado por un energizador de asiento para ese rango de presión. Los materiales comunes del cuerpo incluyen acero al carbono, acero inoxidable y bronce - aluminio. Los materiales de asiento comunes incluyen PTFE, PTFE reforzado, TFM, UHMWPE e Inconel.

Los diseños de asientos adicionales para aplicaciones específicas también pueden incluir asientos totalmente metálicos y seguros contra incendios o fire-safe (tanto asientos blandos como metálicos). El diseño con asiento de metal puede soportar capacidades de temperatura más altas de hasta 900 °F en aplicaciones de servicio sucio, servicio abrasivo y control con servicio caliente y sucio. El diseño de asiento a prueba de incendios se utiliza en servicios con riesgo de incendio, utilizando un material de asiento blando para el aislamiento y, al mismo tiempo, proporciona un sello de respaldo constante de metal a metal al disco en caso de incendio. La intención del diseño de la válvula en estas aplicaciones es proporcionar aislamiento para evitar alimentar las llamas.

El diseño de doble excentricidad se puede configurar para aplicaciones criogénicas; se utilizan con mayor frecuencia en aplicaciones de gases industriales como argón, helio, hidrógeno, nitrógeno y oxígeno. La elección de los materiales se basa en el servicio, centrándose en la tenacidad y la resistencia al impacto de los materiales del límite de presión a la temperatura del proceso. Los estándares para estas aplicaciones incluyen estrictas especificaciones de materiales junto con requisitos de limpieza para la seguridad y el funcionamiento de las válvulas mientras están en servicio.

TRIPLE EXCENTRICIDAD

Las válvulas de triple excentricidad comparten el concepto de primera y segunda excentricidad con las válvulas de mariposa de alto rendimiento e incluyen una tercera excentricidad adicional, con las superficies de asiento usando una superficie cónica inclinada. Este tercer desplazamiento permite que el elemento de sellado (anillo de sellado) solo se acople a la superficie de asiento en la posición del último grado de cierre (y desacoplamiento inmediato del asiento de la válvula al abrirse), lo que da como resultado que no haya fricción entre los componentes de sellado.

Este tipo de válvula tiene un asiento de torsión, lo que significa que se aplica torsión para cargar los elementos de sellado y proporcionar el rendimiento de cierre. El anillo de sello puede estar hecho de capas laminadas de metal y grafito o una hoja de metal sólida, las cuales son reemplazables en campo. El asiento de la válvula se puede atornillar (reemplazable en el campo) o formar parte integral del cuerpo de la válvula. Las válvulas de triple compensación son intrínsecamente seguras contra incendios y se aplican a clases de presión desde Clase 150 hasta Clase 1500. Este diseño se puede usar en un amplio rango de temperatura de -320 °F a 1500 °F en diversas configuraciones debido a la relación metal con metal. sellando.

Los materiales comunes del cuerpo incluyen acero al carbono, acero inoxidable y bronce de aluminio, mientras que los materiales comunes del asiento incluyen acero inoxidable 316 de superficie dura, bronce de níquel aluminio, Stellite y acero inoxidable dúplex. Los materiales de sellado comunes incluyen acero inoxidable dúplex laminado, Monel, XM-19 o capas de metal Inconel con grafito o PTFE, y las opciones de metal sólido incluyen acero inoxidable dúplex, Inconel o XM-19. Las principales aplicaciones de las válvulas de triple compensación incluyen distribución de vapor, petroquímica, parques de tanques, terminales y conmutación.

La válvula de triple excentricidad configurada para servicio criogénico, permite temperaturas tan bajas como -420 °F; se utiliza en el servicio de GNL, hidrógeno líquido y oxígeno líquido, por nombrar algunos. Los bonetes extendidos protegen el empaque del vástago de las temperaturas extremadamente frías.

Los diseños para temperaturas más altas, hasta 1500 °F, usan un anillo de sello sólido y un casquete para disipar la transferencia de calor al empaque y al accionamiento. Este diseño se utiliza principalmente en aplicaciones de turbinas, sales fundidas y aire caliente.

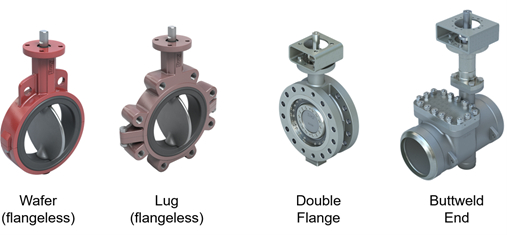

TIPOS DE CONEXIÓN FINAL

Las válvulas de mariposa tienen múltiples opciones para los tipos de conexión final, que incluyen wafer (sin brida), lug (orejas), brida doble y extremos soldados a tope. Algunas opciones permiten un mantenimiento sencillo, otras son adecuadas para un servicio de final de línea y algunos diseños tienen implicaciones de reducción de peso y costos en comparándolas entre ellas.

- Las válvulas wafer están diseñadas para ser instaladas entre bridas, con una dimensión cara a cara corta en relación al diámetro de la tubería. Estas válvulas no se pueden usar para servicio de final de línea, que requiere válvulas de aislamiento adicionales cuando se cierran para mantenimiento. Las opciones de wafer son más livianas y económicas que las de estilo lug y, a menudo, se usan en aplicaciones de baja presión.

- Las válvulas lug están diseñadas para atornillarse a una o ambas bridas usando sujetadores roscados en protuberancias Lug en el cuerpo de la válvula, con una dimensión cara a cara corta en relación con el diámetro de la tubería. Estas válvulas también se pueden usar en servicio de fin de línea según el diseño del asiento, pero se pueden derratear y pueden ser más pesadas que las del estilo wafer.

- Las válvulas de doble brida están diseñadas con bridas en ambos extremos del cuerpo para asegurar la válvula a las bridas de acoplamiento en la tubería con pernos o espárragos y tuercas. Se pueden utilizar en servicio de final de línea; sin embargo, algunos tipos de válvulas se pueden derratear.

- Las válvulas de extremos soldados a tope están diseñadas con biseles (preparación para soldadura) en cada cara para que coincidan con el grosor y el bisel de la tubería. Los dos extremos se unen a la tubería y se sueldan, y se utilizan en aplicaciones en las que no es común desmantelarlas o en las que existe una posible vía de fuga entre los pernos de las bridas.

TIPOS DE AUTOMATIZACIÓN

Muchos tipos de actuadores pueden controlar las características de apertura y cierre de una válvula de mariposa. El actuador proporciona el par o torque necesario para abrir y cerrar correctamente la válvula durante el servicio. Los siguientes tipos de actuadores se combinan con válvulas de mariposa:

- La operación manual de la válvula es la forma más simple de accionamiento. Utiliza una rueda o palanca para controlar la posición del vástago y el disco. Los operadores manuales también son muy económicos y, por lo general, se usan con válvulas de menor tamaño que requieren un par de torsión más bajo. Estos son especialmente adecuados en aplicaciones donde no hay energía para operar la válvula. La velocidad de los operadores manuales es algo lenta, por lo que no se utilizarían en aplicaciones de cierre de emergencia.

- Los actuadores de válvulas eléctricas contienen una caja de engranajes que puede ajustar la velocidad del motor, aumentando o disminuyendo el par. Los actuadores eléctricos son fáciles de mantener, son relativamente simples de instalar y son bastante silenciosos durante la operación. La posición de la válvula se basa en la entrada de señal de voltaje o corriente y puede contener interruptores de límite que detienen el actuador cuando está completamente cerrado o completamente abierto. Los actuadores eléctricos se utilizan donde hay una fuente de alimentación estable.

- Los actuadores de piñon y cremallera contienen resortes dentro de una cámara que operan debido a la entrada o salida de aire comprimido. Estos tipos de actuadores neumáticos pueden ser de acción simple o doble, tienen un diseño compacto, son relativamente económicos y livianos. Tienen tiempos de reacción más rápidos, lo que permite su uso en servicios de estrangulamiento; necesitan un suministro externo de aire comprimido.

- Los actuadores de yugo escocés se pueden operar con aire comprimido o con fluido hidráulico. Estos consisten en una manivela y un pistón en un cilindro hueco. Se aplica presión a un lado y la fuerza resultante mueve el pistón linealmente para girar el vástago y el disco. Estos actuadores se pueden diseñar con módulos para facilitar el mantenimiento simplemente retirando una sección del actuador en lugar de todo el conjunto. El yugo escocés es más grande y más costoso que el de cremallera y piñón, pero la salida crea un par mucho más alto para válvulas de mayor tamaño. El yugo escocés también se puede combinar con accesorios de control para usar en aplicaciones de acción rápida o cierre suave.

- Los actuadores de válvulas hidráulicas utilizan la fuerza hidráulica suministrada por un fluido para controlar la posición del disco y el vástago. Están disponibles en acción simple o doble. De simple efecto actúa por ausencia de presión del fluido, manteniendo la válvula en posición cerrada; a medida que aumenta la presión, el fluido empuja el pistón hacia la válvula para que se abra. El tipo de doble acción contiene una bomba hidráulica que cambia la dirección del fluido para abrir y cerrar la válvula. Estos actuadores se utilizan para válvulas muy grandes o de servicio pesado que requieren un gran par para operar; también se pueden usar con solenoides para controlar mejor la posición.

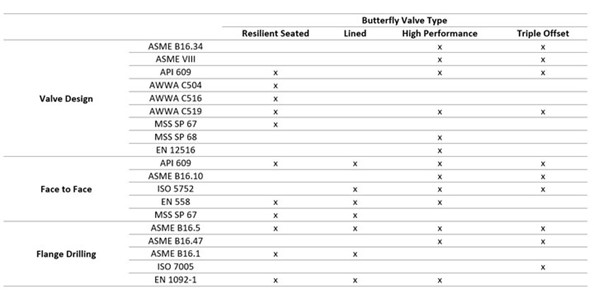

ESTANDARES DE DISEÑO DE VÁLVULAS MARIPOSA

Las válvulas de mariposa tienen muchos estándares internacionales que dictan los criterios de diseño, como el grosor de la pared, la longitud entre caras, los patrones de montaje, la perforación de bridas, las emisiones fugitivas y más. A continuación se presentan algunos de los estándares comunes para los muchos tipos de diseños de válvulas de mariposa.

Estándares comunes para el diseño de válvulas

Las válvulas de mariposa ofrecen una propuesta de valor única basada en su peso, tamaño y rentabilidad. Proporcionan una variedad de opciones de material de asiento, diseños de sellado y rango de temperatura y ratings de presión. Las válvulas de mariposa ofrecen uno de los mercados de válvulas más grandes detrás de las válvulas de bola y de compuerta. Continúan creciendo en base a la flexibilidad de la automatización, menor torque y mejor rendimiento de emisiones fugitivas en comparación con las válvulas lineales.

Fuente: Tomado de la revista VALVE MAGAZINE, edición de enero 2022

Sobre los autores:

Haley Ferner ocupa un puesto de marketing técnico para Bray International y anteriormente ocupó cargos que incluyen ingeniería, certificaciones y control de calidad con más de siete años de experiencia. En su puesto actual, ayuda a los gerentes de la industria creando material adicional centrado en la industria y asistiendo con presentaciones de capacitación. Ferner se graduó de la Universidad Texas A&M con una Licenciatura en Ciencias en Tecnología de Fabricación e Ingeniería Mecánica.

Mitchell Anderson, un veterano de la industria de válvulas y actuadores durante más de 15 años, se desempeña en funciones de ingeniería, fabricación y control de calidad. Anderson tiene una licenciatura en Ciencias en Ingeniería de la Universidad de Texas A&M. Ha sido miembro del comité para el desarrollo de estándares API, ISO y ASME y es miembro actual del Comité de Educación y Capacitación de VMA. Anderson actualmente es director de ingeniería de válvulas de mariposa y válvulas de bola en Bray International en Houston, TX.