Los sistemas de bombeo representan más del 20% de la demanda mundial de energía eléctrica y, en ciertas operaciones de plantas industriales, pueden ser responsables de entre el 25% y el 90% del consumo energético. Mejorar la eficiencia energética del sistema de bombeo permite reducir los costos de producción y respalda los compromisos medioambientales.

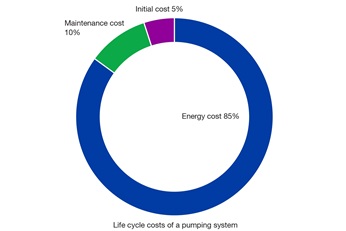

Costos del ciclo de vida de un sistema de bombeo

Un sistema de bombeo está compuesto por la propia bomba, un motor, tuberías, válvulas e instrumentación. La energía y los materiales utilizados por el sistema dependen del diseño de la bomba, el diseño de la instalación, las condiciones del proceso y la forma en que se opera el sistema. Todos estos elementos deben estar cuidadosamente integrados entre sí y alineados con la aplicación a lo largo de toda su vida útil para garantizar los menores costos de energía y mantenimiento posibles.

El precio de compra inicial suele representar solo una pequeña parte del costo total del ciclo de vida de una bomba industrial. Aunque en algunos casos los requisitos operativos pueden imponerse sobre los criterios de eficiencia energética, aún es posible lograr una solución óptima.

Ahorros directos mediante la optimización del sistema de bombeo

Los ahorros más significativos en el consumo energético de un sistema de bombeo se logran seleccionando la tecnología de bomba más adecuada para cada aplicación, con eficiencia premium. Este proceso de selección debe comenzar con una comprensión completa de la aplicación, las características del fluido y las demandas de caudal. Combinar la construcción más adecuada de la bomba con el diseño óptimo del impulsor dará como resultado una solución rentable, tanto en términos de inversión inicial como de costos operativos a largo plazo.

La correcta selección del tamaño de la bomba representa la siguiente oportunidad económica más significativa para reducir el consumo de energía. Es común que durante la fase de diseño el cliente sobredimensione la bomba, añadiendo múltiples factores de seguridad a los valores de altura y caudal requeridos. Como resultado, se selecciona una bomba sobredimensionada que no opera dentro de su área de máxima eficiencia durante la producción normal, lo que genera un importante desperdicio de energía.

Reemplazar una bomba por un modelo nuevo con diseño de alta eficiencia puede reducir el consumo de energía normalmente entre un 3% y un 20%, y en algunos casos hasta un 50%.

Para seleccionar correctamente el tipo, tamaño, velocidad y potencia de la bomba, se requiere información precisa sobre el punto de operación deseado y posibles necesidades futuras de expansión.

Selección óptima y programa de optimización Sulzer

Contar con información precisa sobre los valores reales del punto de operación deseado, así como sobre posibles necesidades de expansión futura, es fundamental para seleccionar el tipo óptimo de bomba, su tamaño, velocidad, requerimientos de potencia, tipo de accionamiento, además del sistema de sellado y equipos auxiliares. Sulzer opera un programa de optimización de bombas que permite a sus clientes visualizar el potencial de ahorro de cada unidad de bombeo y proporciona un abanico de opciones que pueden implementarse para alcanzar los ahorros proyectados.

Mejorar el rendimiento con variadores de velocidad (VSD)

La máxima eficiencia y mayores ahorros energéticos se logran al accionar la bomba mediante un variador de velocidad (VSD) junto con un impulsor de diámetro máximo. Esto permite ajustar la velocidad de rotación de la bomba para alcanzar la altura manométrica (head) y el caudal deseados para la aplicación. La mejora de eficiencia comparada con una bomba de velocidad constante puede alcanzar hasta un 10%.

Un VSD también puede incorporarse a bombas existentes, y una vez instalado, permite adaptarse a cambios en la demanda del sistema, incluyendo posibles planes de expansión futura, sin necesidad de cambiar la bomba.

Eficiencia energética de sistemas de bombeo y ahorro potencial

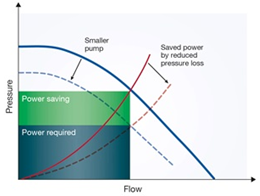

Un gran potencial de ahorro energético se puede lograr eliminando válvulas de estrangulamiento y utilizando bombas de menor tamaño, más adecuadas al requerimiento real del sistema.

Eliminar pérdidas para maximizar los ahorros

El diseño de la red de tuberías del sistema de bombeo y los dispositivos de control de flujo que rodean a la bomba tienen un impacto directo sobre la eficiencia total del sistema. Factores como el diámetro de las tuberías, la longitud total, la rugosidad de la superficie interior y la presencia de válvulas de control influyen en la caída de presión del sistema y en el consumo energético resultante.

Siempre que sea posible, debe evitarse el uso de válvulas de control. Estas pueden comprometer los ahorros logrados con bombas de alta eficiencia. En su lugar, los variadores de velocidad o los sistemas de regulación por encendido/apagado no generan pérdidas y permiten ahorrar energía. El uso extensivo de válvulas de estrangulamiento o la presencia de lazos de bypass suele indicar un proceso desequilibrado o una bomba sobredimensionada.

Reemplazar una bomba sobredimensionada por un modelo más adecuado al diseño ofrece un gran potencial de ahorro. En algunos casos, también se pueden lograr importantes ahorros simplemente modificando la bomba existente con un impulsor de diferente tipo o añadiendo un VSD.

Eficiencia premium

Diversas directivas y normas regulan la industria de procesos y, por ende, también guían los objetivos de Sulzer en cuanto a eficiencia. Una de las directivas más relevantes es la establecida por la Unión Europea (UE), que ha creado las regulaciones ErP (Productos relacionados con la energía). Estas regulaciones especifican los valores mínimos de eficiencia para bombas de agua, con el objetivo de reducir el consumo energético. Normativas similares se están desarrollando en diversas partes del mundo.

Sulzer no solo cumple con estos requisitos, sino que los supera, generando así el máximo ahorro para sus clientes. Un buen ejemplo de esto es la serie de bombas de proceso SNS, lanzada por Sulzer en 2015. Esta bomba ha establecido un nuevo estándar de eficiencia en su categoría.

Más ahorro con soluciones digitales

Además de seleccionar bombas altamente eficientes, se pueden lograr aún más ahorros mediante el control inteligente del proceso de bombeo y herramientas de optimización. Sulzer ha introducido recientemente su sistema de monitoreo de condición inalámbrico basado en IoT: Sulzer Sense.

Esta solución incluye sensores inalámbricos que se instalan en bombas, agitadores, motores o cualquier equipo rotativo. Los sensores miden temperatura y vibración, y envían los datos a la nube. Esto permite monitorear de forma remota el estado operativo del equipo 24 horas al día, 7 días a la semana.

Los dispositivos Sulzer Sense funcionan con batería y operan dentro de una red de malla inalámbrica, lo que facilita su implementación y reduce los costos operativos.

Finalmente, combinar el correcto mantenimiento preventivo con el uso de repuestos originales garantiza el máximo rendimiento y la confiabilidad continua del sistema de bombeo.