A medida que el costo total de propiedad de los sistemas de bombeo recibe una mayor atención, este artículo analiza el método típico para calcular dicho costo y sugiere otras consideraciones que deberían tomarse en cuenta para evaluar y gestionar una cifra precisa.

Las bombas y el costo total de propiedad

Las bombas se han utilizado para el traslado de fluidos durante siglos, desde el shadoof egipcio y el tornillo de Arquímedes griego hasta los diseños altamente desarrollados que usamos hoy en día. Actualmente existen muchos tipos de bombas, clasificadas principalmente en bombas rotodinámicas, de desplazamiento positivo y otros diseños especiales.

Con el tiempo, a medida que los procesos industriales se volvieron más sofisticados, las especificaciones para cada tipo de bomba exigieron técnicas de fabricación innovadoras y características avanzadas para mantenerse a la par. Algunas de estas incluyen el perfilado hidráulico, el diseño asistido por computadora (CAD/CAM), la dinámica de fluidos computacional (CFD), el análisis por elementos finitos (FEA) y la impresión 3D.

Los desarrollos más recientes han venido de la mano del Internet de las Cosas (IoT) y la recopilación de datos operativos y monitoreo de condiciones. Tener visibilidad instantánea del rendimiento de una bomba permite reducir el riesgo de paradas no programadas debido a fallas.

Este artículo se enfoca principalmente en las bombas centrífugas rotodinámicas, aunque algunos elementos también pueden aplicarse a otros tipos de bombas.

Cada sector o proceso ha desarrollado especificaciones generales de la industria, así como especificaciones particulares del proceso o del cliente, para adaptarse a sus necesidades. Sin importar el rubro industrial, la compra y venta de equipos de bombeo se ha basado principalmente en el costo de inversión inicial, siendo la disponibilidad un factor secundario, siempre que se cumplieran las especificaciones requeridas.

Sin embargo, a medida que los procesos comenzaron a requerir mayores volúmenes de producción, el tamaño de las bombas aumentó y el costo de la energía necesaria para operarlas se volvió más evidente. Por ejemplo, en la industria energética, las bombas utilizadas para el reciclado de absorbedores aumentaron de tamaño conforme los caudales crecieron de 2.000 m³/h en la década de 1970 a más de 15.000 m³/h en los años 2000, y la potencia de los motores pasó de aproximadamente 250 kW a más de 1.000 kW.

Con el creciente enfoque global sobre el impacto ambiental de los procesos industriales —especialmente tras la Cumbre Climática de Kioto— algunos gobiernos europeos implementaron legislación para penalizar el consumo energético y obligar el uso de equipos energéticamente eficientes. Además, actualmente se están introduciendo regulaciones obligatorias de eficiencia energética en varios países clave, como el índice MEI en Europa y normativas similares en China, Canadá y Estados Unidos.

Costo de propiedad – Fluidos limpios

A pesar de ello, se estima que el consumo energético mundial en 2050 será un 50% mayor que en 2018. Los sistemas de bombeo representan más del 20% de la demanda eléctrica global, y en algunas plantas industriales pueden ser responsables de entre el 25% y el 50% del consumo energético total del sitio.

Los diseños de bombas también evolucionaron para aplicaciones donde los fluidos transportados contienen partículas sólidas. Esto incrementó las tasas de desgaste de los componentes, y surgió otro factor crítico: el costo y la disponibilidad de repuestos. La industria minera puso especial atención en este aspecto, ya que las bombas se utilizaban en condiciones cada vez más exigentes. Como resultado, tanto la tecnología de materiales como el diseño hidráulico se volvieron elementos clave.

Este incremento notable en los costos de consumo energético y en el consumo de repuestos (incluyendo almacenamiento, manejo de inventario y mano de obra) llevó a que los equipos de bombeo sean considerados como activos y evaluados bajo el enfoque del Costo Total de Propiedad (TCO, por sus siglas en inglés) a lo largo de un período determinado, como 1, 3 o 5 años. En esta evaluación del TCO se identificaron tres elementos principales:

- Costo de inversión inicial

- Costo operativo

- Costo de mano de obra

Por supuesto, la proporción de estos costos dentro del TCO varía según la aplicación específica de la bomba. Los datos comparativos muestran la diferencia entre un caso basado en un fluido limpio y otro con un fluido abrasivo.

Aunque este análisis es ampliamente utilizado y cubre la mayoría de los elementos clave en los costos operativos de bombas, existen otros factores que no deben pasarse por alto.

Selección adecuada de la bomba

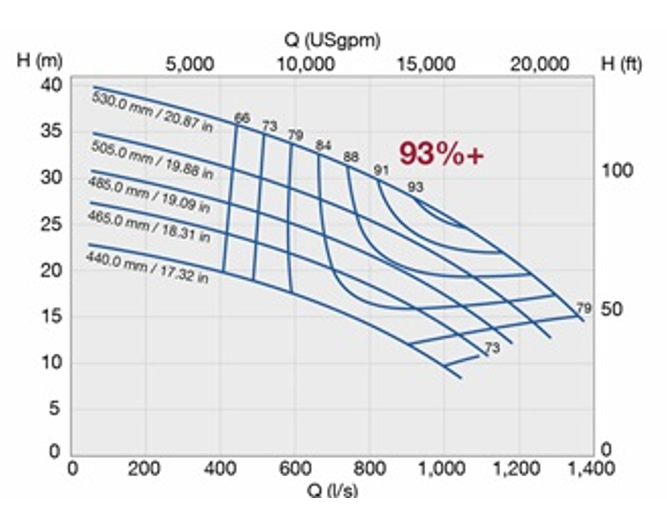

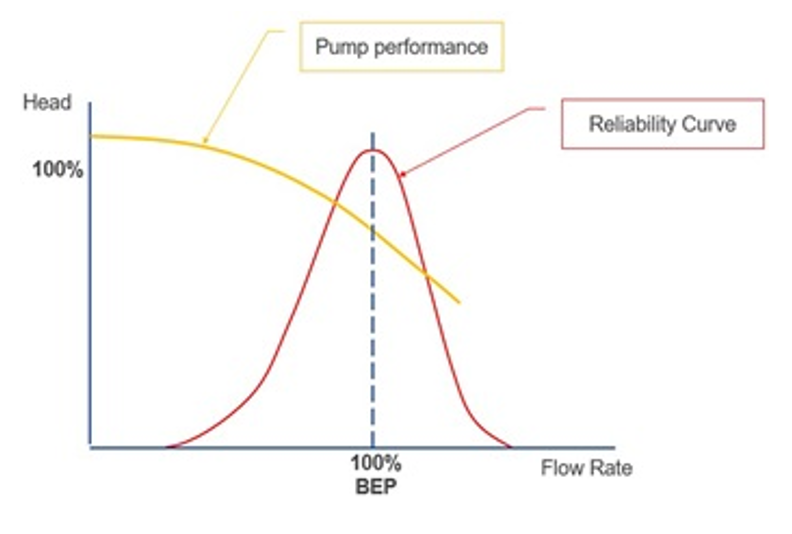

Las bombas centrífugas presentan características de rendimiento que incluyen un rango de mejor eficiencia hidráulica, en el cual se maximiza tanto la confiabilidad como la eficiencia. Los diseños modernos de bombas pueden alcanzar eficiencias muy altas, por lo que seleccionar puntos de operación dentro de ese rango debe ser una prioridad.

A medida que uno se aleja de ese rango, no solo se pierde eficiencia, sino que también se afecta negativamente el desempeño de los componentes de soporte (como rodamientos) y la vida útil de las partes hidráulicas, lo cual es especialmente crítico en aplicaciones con lodos abrasivos (slurries).

A medida que uno se aleja de ese rango, no solo se pierde eficiencia, sino que también se afecta negativamente el desempeño de los componentes de soporte (como rodamientos) y la vida útil de las partes hidráulicas, lo cual es especialmente crítico en aplicaciones con lodos abrasivos (slurries).

Curvas de rendimiento y confiabilidad

Esto impacta tanto en el consumo de energía como en la durabilidad de los componentes. La causa más común por la que las bombas operan fuera del rango de mejor eficiencia es una mala estimación de las condiciones reales de operación en sitio, lo que lleva a que la curva del sistema y la curva de rendimiento de la bomba no coincidan en el punto de operación deseado.

Selección adecuada del motor

Los motores eléctricos operan con mayor eficiencia dependiendo de la carga a la que están sometidos. Los fabricantes proveen datos de desempeño en las placas de características del motor, donde se indica, entre otras cosas, la eficiencia a 50%, 75% y plena carga.

Un motor subdimensionado no ofrecerá un rendimiento adecuado, pero sobredimensionarlo tampoco es recomendable, ya que reduce la eficiencia general del conjunto bomba-motor.

Componentes de transmisión

Una bomba generalmente no se considera de forma aislada, sino como parte de un conjunto completo que incluye el motor y los elementos de transmisión, como acoplamientos, cajas de engranajes y sistemas de poleas con correas. Las cajas de engranajes y, especialmente, los sistemas de transmisión por correas presentan ineficiencias inherentes. Las correas mal instaladas o mal mantenidas pueden ser extremadamente ineficientes.

Los variadores de velocidad electrónicos (VSD, por sus siglas en inglés) han evolucionado hasta ser altamente eficientes y deben considerarse siempre, ya que permiten operar bombas acopladas directamente con pérdidas mínimas. Además, los VSD permiten controlar la velocidad de la bomba para mantener el punto de operación lo más cercano posible al rango de mejor eficiencia.

Materiales de construcción

La vida útil de los componentes en contacto con el fluido bombeado se ve comprometida si no se seleccionan materiales adecuados para resistir la corrosión o la abrasión propias de la aplicación. Las consecuencias pueden incluir fallas prematuras, paradas no programadas, mayores costos de repuestos y de mano de obra asociada.

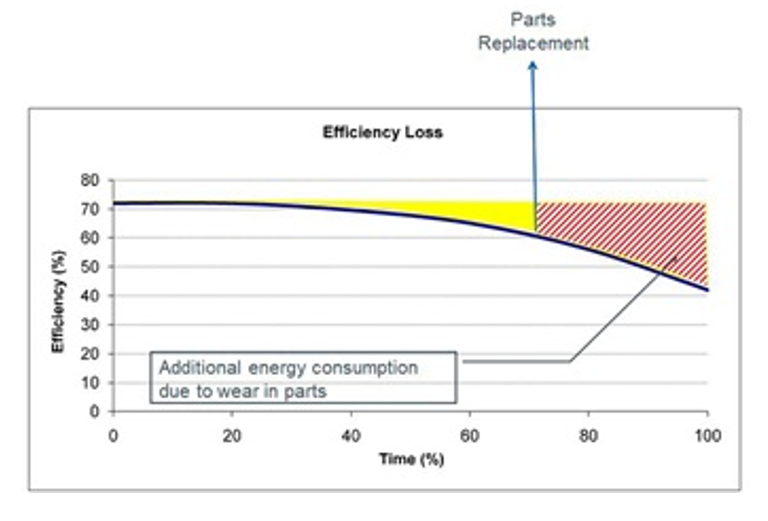

Pérdida de eficiencia

Aumento acelerado del consumo de energía con componentes desgastados.

Reemplazo oportuno de componentes

A medida que las piezas se deterioran por corrosión o erosión, su desempeño también se ve comprometido. Una bomba seleccionada por su eficiencia en condiciones nuevas comenzará eventualmente a consumir más energía. En cierto momento, debe tomarse una decisión sobre cuándo reemplazar componentes, equilibrando el costo creciente del consumo energético con el costo de los repuestos. Hay que recordar que cada falla implica gastos en repuestos, mano de obra, almacenamiento y manejo de inventario.

Mantenimiento oportuno

La vida útil de los componentes de una bomba puede prolongarse mediante mantenimiento regular. Aunque el mantenimiento de sellos y rodamientos es común en todas las bombas, las bombas para lodos (slurry pumps) son especialmente propensas al desgaste acelerado debido a la recirculación dentro de la carcasa. Este fenómeno se intensifica a medida que las piezas se desgastan y las holguras aumentan.

Los componentes más afectados son el impulsor y el lado de succión de la carcasa, donde se produce recirculación desde el lado de alta presión hacia el de baja presión. Es práctica común mantener una pequeña separación entre el impulsor y el lado de succión, lo que se logra ajustando el impulsor, la carcasa o el revestimiento de succión. En aplicaciones de alto desgaste, este ajuste puede extender significativamente la vida útil.

Conclusión

Para calcular y gestionar correctamente el Costo Total de Propiedad (TCO) de un sistema de bombeo, es necesario ir más allá de los componentes de costo más evidentes —capital, repuestos, energía y mano de obra— y considerar también el impacto de la selección de la bomba y el motor, los materiales de construcción y la estrategia de mantenimiento. Solo así se obtiene una visión completa del costo real de los activos.

Por supuesto, nuestros expertos en Sulzer están siempre disponibles para conversar sobre diseño, operación y mantenimiento de bombas, con el fin de ayudar a optimizar sus operaciones en una gran variedad de industrias y aplicaciones.

Fuente:

SULZER TECHNICAL ARTICLE 5/2020