Blog

- Escrito por Hivimar - Master SI

Durante años, los contadores mecánicos han sido la solución estándar para medir el consumo de gas natural en todo tipo de instalaciones industriales. Robustos, económicos y fáciles de instalar, han cumplido su función básica: medir volumen. Pero la industria ya no vive de “lo básico”.

- Escrito por Hivimar - Master SI

En los últimos 25 años, los quemadores para calderos de vapor han recorrido un largo camino. Lo que antes era simplemente una herramienta para generar calor, hoy es una pieza clave en la eficiencia energética, la seguridad operativa y la sostenibilidad de las plantas industriales. En este artículo te contamos cómo han evolucionado, qué beneficios ofrecen y cómo puedes empezar a incorporar estas mejoras, incluso de forma progresiva.

- Escrito por Hivimar - Master SI

El Poder del Vacío: Cómo una Tecnología Silenciosa Transforma Procesos Industriales y Dispara tu ROI

En el corazón de muchos procesos industriales modernos, hay un protagonista silencioso: el vacío. Las bombas de vacío permiten controlar presión, mejorar eficiencia y garantizar calidad en múltiples aplicaciones. Pero ¿cómo impactan exactamente en distintas industrias? ¿Qué mejoras se logran al adoptar esta tecnología? ¿Qué retorno de inversión (ROI) ofrecen? En este artículo, exploramos su impacto con casos prácticos por sector.

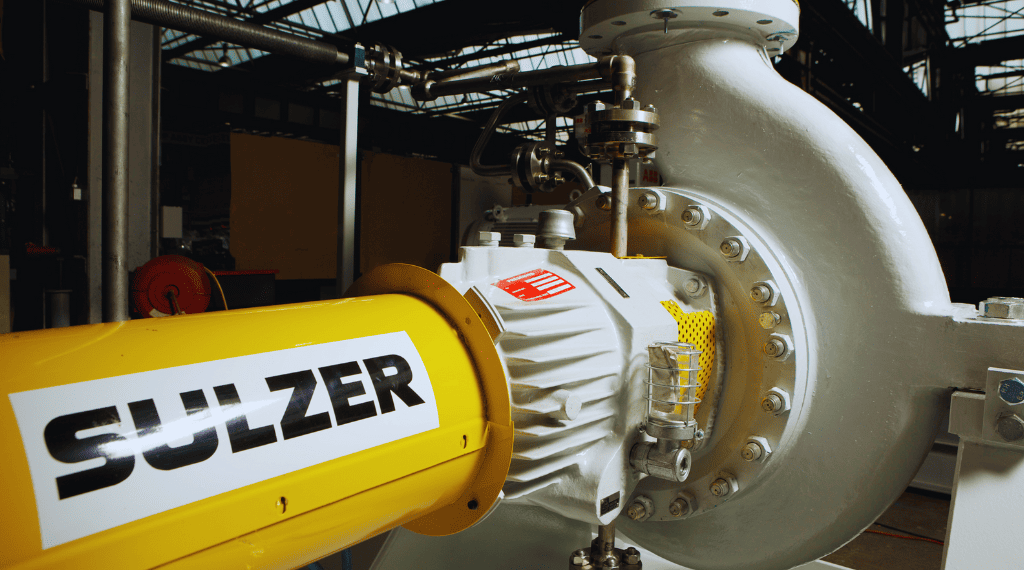

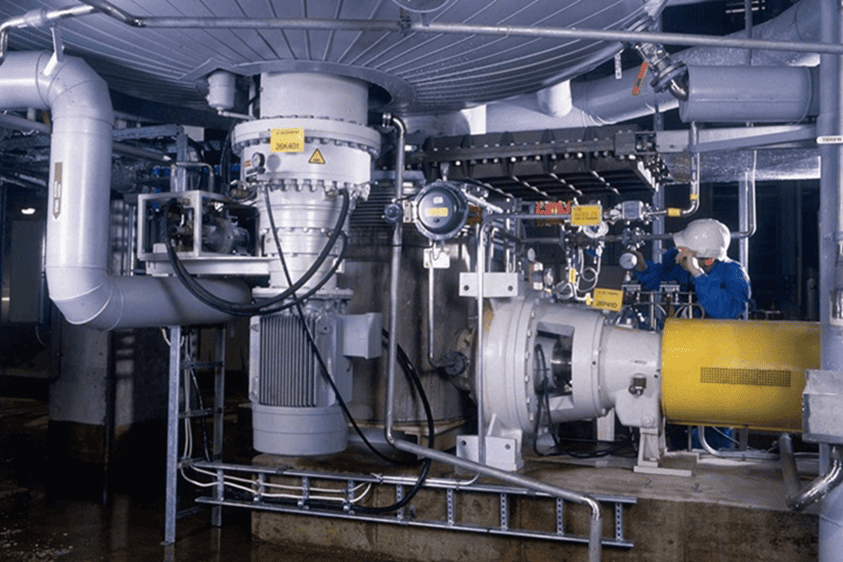

- Escrito por SULZER

A medida que el costo total de propiedad de los sistemas de bombeo recibe una mayor atención, este artículo analiza el método típico para calcular dicho costo y sugiere otras consideraciones que deberían tomarse en cuenta para evaluar y gestionar una cifra precisa.

- Escrito por Hivimar - Master SI

Durante el último siglo, la sala de calderas ha pasado de ser un espacio lleno de ruidos, válvulas manuales y operadores vigilantes, a convertirse en un entorno digitalizado, automatizado y altamente eficiente. Esta transformación ha sido clave para mejorar la seguridad, reducir el consumo de energía y aumentar la confiabilidad de los sistemas térmicos en plantas industriales.

- Escrito por Hivimar - Master SI

Los sistemas de bombeo representan más del 20% de la demanda mundial de energía eléctrica y, en ciertas operaciones de plantas industriales, pueden ser responsables de entre el 25% y el 90% del consumo energético. Mejorar la eficiencia energética del sistema de bombeo permite reducir los costos de producción y respalda los compromisos medioambientales.

- Escrito por Hivimar - Master SI

La adopción de inteligencia artificial (IA) en el entorno industrial ya no es una tendencia emergente, sino una realidad que está redefiniendo la forma en que operan los equipos más críticos en plantas de producción, minería, energía y manufactura. En particular, los sistemas de transmisión de potencia y manejo de fluidos —como bombas, válvulas, compresores, sopladores y actuadores— están integrando capacidades inteligentes para alcanzar niveles de eficiencia, confiabilidad y sostenibilidad nunca antes vistos.

- Escrito por Hivimar - Master SI

Introducción: Cuando el papel no basta

En la industria, muchos proyectos técnicos comienzan con una propuesta sobre planos, especificaciones en fichas técnicas y largas cadenas de correos. Sin embargo, todo esto puede ser insuficiente si no se valida en campo. Las condiciones reales —espacio físico, interferencias, condiciones de trabajo, accesos, normas internas, riesgos y requerimientos eléctricos— no siempre están bien documentadas o actualizadas. De ahí que una visita de campo sea más que una formalidad: es un paso crítico para garantizar el éxito de cualquier proyecto técnico o instalación.

- Escrito por Hivimar - Master SI

Las válvulas de control desempeñan un papel fundamental en la operación segura, confiable y eficiente de las plantas de generación eléctrica. Se utilizan para regular el flujo de fluidos en distintos procesos, como la generación de vapor, los sistemas de agua de enfriamiento y el suministro de combustible. La selección adecuada y el uso correcto de las válvulas de control puede tener un impacto directo en el rendimiento global y la seguridad operativa de la planta.

- Escrito por Hivimar - Master SI

En la industria manufacturera, los sistemas contra incendio suelen ser vistos como un gasto obligatorio para cumplir normativas o condiciones impuestas por las aseguradoras. Pero esta visión limitada pierde de vista un aspecto clave: un sistema de bombeo contra incendio confiable no solo protege activos, sino que también puede convertirse en una inversión estratégica con retornos claros en términos de reducción de riesgo operativo, ahorro en primas de seguro y continuidad del negocio.